Công nghệ áp dụng

Công nghệ đúc cát nhựa Furan tại TNGEC:

Công nghệ đúc cát nhựa Furan là một phương pháp đúc kim loại sử dụng khuôn cát không nung để tạo ra các sản phẩm kim loại có độ chính xác cao. Trong quy trình này, cát được trộn với nhựa Furan và chất xúc tác, sau đó được đổ vào khuôn mẫu. Nhựa Furan sau đó sẽ đóng rắn và tạo thành một khuôn cứng cáp có thể chịu được nhiệt độ cao của quá trình đúc.

Công nghệ đúc Furan sử dụng dây chuyền đồng bộ, tự động có tính chính xác cao để làm khuôn cho vật đúc giúp tạo ra sản phẩm đúc chất lượng tốt, bề mặt vật đúc có độ bóng mịn cao.

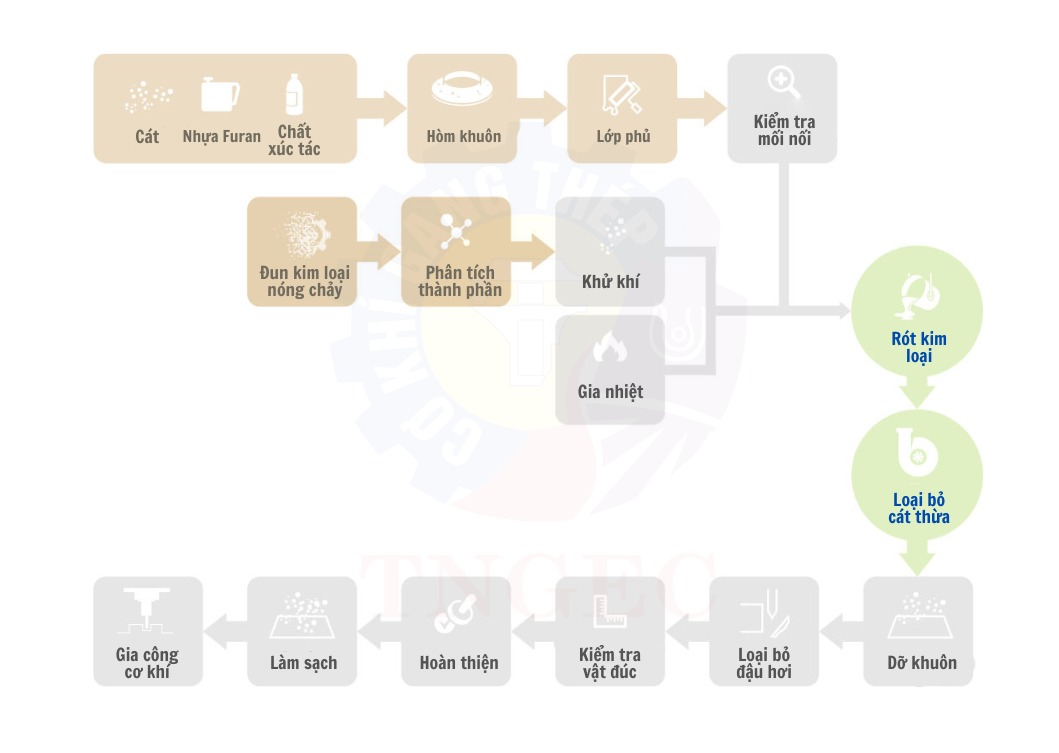

Quy trình đúc cát nhựa Furan tại TNGEC

Ưu điểm của công nghệ đúc cát nhựa Furan

Công nghệ đúc cát nhựa Furan có một số ưu điểm so với các phương pháp đúc khác, bao gồm:

- Độ chính xác cao: Khuôn đúc bằng cát nhựa Furan có độ chính xác cao, giúp tạo ra các sản phẩm có hình dạng và kích thước chính xác cao hơn so với các sản phẩm đúc bằng các phương pháp khác, do khuôn đúc được tạo ra từ cát cứng cáp và không bị biến dạng.

- Độ bền cao: Sản phẩm đúc bằng cát nhựa Furan có độ bền cao, có thể chịu được áp lực và nhiệt độ cao.

- Tính linh hoạt: Công nghệ này có thể được sử dụng để đúc các sản phẩm có hình dạng phức tạp, do cát có thể được đổ vào khuôn mẫu có bất kỳ hình dạng nào.

- Thích hợp với nhiều loại kim loại: Đúc cát nhựa Furan có thể được sử dụng để đúc nhiều loại kim loại, bao gồm gang, thép, đồng, nhôm, v.v.

- Khả năng sản xuất cao: Công nghệ này có thể sản xuất các sản phẩm với tốc độ cao hơn so với các phương pháp khác, do khuôn đúc được tạo ra từ cát có thể được tái sử dụng nhiều lần.

- Thân thiện với môi trường: Đúc cát nhựa Furan là một phương pháp đúc thân thiện với môi trường, không sử dụng các chất độc hại.

Dây chuyền đúc tự động DISAMATIC C3-250-B công nghệ châu Âu

Sau gần 1 năm khởi công xây dựng, với sự nỗ lực của đội ngũ kỹ sư, chuyên gia, công nhân kỹ thuật giàu kinh nghiệm trong lĩnh vực cơ khí, luyện kim, xây dựng, lắp máy, Công ty Cổ phần Cơ khí Gang thép đã đưa dây chuyền máy làm khuôn tự động C3-250-B và thiết bị máy trộn cát TM190-75 do công ty DISA - Đan Mạch sản xuất đi vào hoạt động.

Công nhân Công ty Cổ phần Cơ khí Gang thép (GEC) vận hành máy ép khuôn tự động C3-250-B do DISA – Đan Mạch sản xuất

Cụ thể, dây chuyền đúc tự động này có thể tự động hóa các công đoạn sản xuất đúc, từ khâu làm khuôn, rót kim loại, đến khâu lấy sản phẩm ra khỏi khuôn. Dây chuyền được trang bị hệ thống tự động hóa cao, giúp giảm thiểu sai sót trong quá trình sản xuất, đảm bảo chất lượng sản phẩm đồng đều, ổn định, đạt tiêu chuẩn quốc tế, Dây chuyền có thể sản xuất nhiều loại sản phẩm đúc khác nhau, đáp ứng nhu cầu đa dạng của khách hàng.

Đây là một bước tiến quan trọng trong quá trình đổi mới công nghệ của GEC. Hỗ trợ GEC nâng cao năng lực cạnh tranh, đáp ứng nhu cầu ngày càng cao của thị trường.

Dây chuyền được sản xuất bởi Công ty DISA - Đan Mạch, có khả năng sản xuất các sản phẩm đúc có kích thước khuôn 535x650x120-340mm, tốc độ làm khuôn 250 khuôn/giờ, bộ đặt thao tự động.

Dây chuyền đúc tự động này bao gồm các thiết bị chính sau:

- Máy làm khuôn đứng DISAMATIC.

- Hệ thống tái sinh cát tươi được kiểm soát và điều chỉnh hoàn toàn tự động, kiểm soát các thông số hỗn hợp, hệ thống băng tải, trống làm mát, giải pháp làm sạch và mô-đun CIM.

- Hệ thống lò bảo ôn, rót tự động.

- Hệ thống thiết bị làm lõi (thao) cung cấp cho dây chuyền đúc tự động.

- Hệ thống lọc, hút bụi đảm bảo môi trường xanh, sạch, đẹp.

- Hệ thống làm sạch và xử lý bề mặt sản phẩm sau đúc.

Dây chuyền đúc tự động này có nhiều ưu điểm vượt trội so với các dây chuyền đúc truyền thống, như độ chính xác cao, sai lệch ghép khuôn rất thấp (dưới 0,2mm), chi phí bảo trì thấp, mức độ tự động hóa cao, giúp giảm thiểu thời gian và chi phí sản xuất.

Việc Công ty Cổ phần Cơ khí Gang thép (GEC) đầu tư dây chuyền đúc tự động công nghệ Châu Âu là một bước tiến quan trọng trong quá trình đổi mới công nghệ của doanh nghiệp. Với việc đưa vào vận hành dây chuyền đúc tự động này giúp Công ty nâng cao năng suất, chất lượng sản phẩm, đa dạng hóa sản phẩm, đáp ứng được các yêu cầu khắt khe của khách hàng quốc tế, mở rộng thị trường xuất khẩu. Đồng thời, góp phần thúc đẩy phát triển ngành công nghiệp đúc và gia công cơ khí trong nước.

Cơ khí chính xác

Những năm gần đây cùng với chủ trương phát triển ngành Cơ khí Việt Nam của Đảng, chính phủ. Công ty có bước thay đổi lớn trong việc đưa các thiết bị gia công điều khiển số CNC với mô hình sản xuất loạt lớn, hàng khối. Hiện nay sản phẩm của Công ty đã vươn tầm quốc tế, xuất khẩu cho các thị trường như: Nhật Bản, Hàn Quốc, Mỹ…

Với những thế mạnh sẵn có, thiết bị gia công cỡ lớn, đường kính đến 3.000 mm, chiều dài đến 12.000 mm. Gia công bánh răng đến moduyn 20, đường kính 2.500 mm. Hệ thống lò xử lý nhiệt, tôi, ram, thấm, thường hóa… Trong thời kỳ đổi mới Công ty Cổ phần Cơ khí Gang thép tiếp tục đẩy mạnh phát triển, tiếp cận, mở rộng thị trường, chế tạo các mặt hàng gia công cơ khí trước đây phải nhập khẩu, đáp ứng nhu cầu của các đơn vị luyện kim lớn, ngành xi măng, ngành mía đường, sản xuất giấy… trên cả nước.

Công nghệ luyện thép

Công ty được khởi công xây dựng từ năm 1959, tiền thân là đơn vị chế tạo và sửa chữa phục vụ cho sản xuất luyện kim, cán thép và các xưởng mỏ của Công ty Gang thép Thái Nguyên trước đây, được đầu tư nhiều máy móc thiết bị cỡ lớn và hiện đại, được đánh giá là đơn vị chế tạo sản phẩm cơ khí lớn nhất miền Bắc và trong cả nước trong thời kỳ chiến tranh cũng như sau ngày hòa bình lập lại. Sản phẩm gia công cơ khí khép kín từ khâu tạo phôi (đúc, rèn) đến gia công, lắp ráp hoàn chỉnh.

Bằng việc sử dụng công nghệ đúc liên tục, cán thẳng tận dụng nhiệt từ công nghệ luyện đã giảm hoàn toàn tiêu hao nhiên liệu, từ đó hạ giá thành sản phẩm, tạo được lợi thế cạnh tranh về giá, chất lượng sản phẩm được kiểm soát ngay từ khâu tuyển chọn nguyên liêu, nấu luyện đạt thành phần hóa học, thử nghiệm cơ lý… tạo nên chất lượng của sản phẩm thép mang thương hiệu TNGEC.

Công ty hiện đang áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn quốc tế ISO 9001: 2015, Phòng thử nghiệm đạt tiêu chuẩn ISO/IEC 17025:2017 và sản phẩm được sản xuất phù hợp tiêu chuẩn kỹ thuật TCVN (Việt Nam); JIS (Nhật Bản); ASTM (Mỹ); BS (Anh).

THIẾT BỊ CHÍNH:

- 08 lò điện trung tần: 20 tấn/mẻ.

- 01 lò tinh luyện (LF): 20 tấn/mẻ.

- Hai máy đúc liên tục 2 dòng.

- Hệ thống máy chế biến nguyên liệu: Máy ép, máy băm kim loại, máy móc vận chuyển bốc xếp nâng hạ.